Dışbükey omuz havasız şişenin kalıp geliştirmesi için hangi özel işlemler gereklidir?

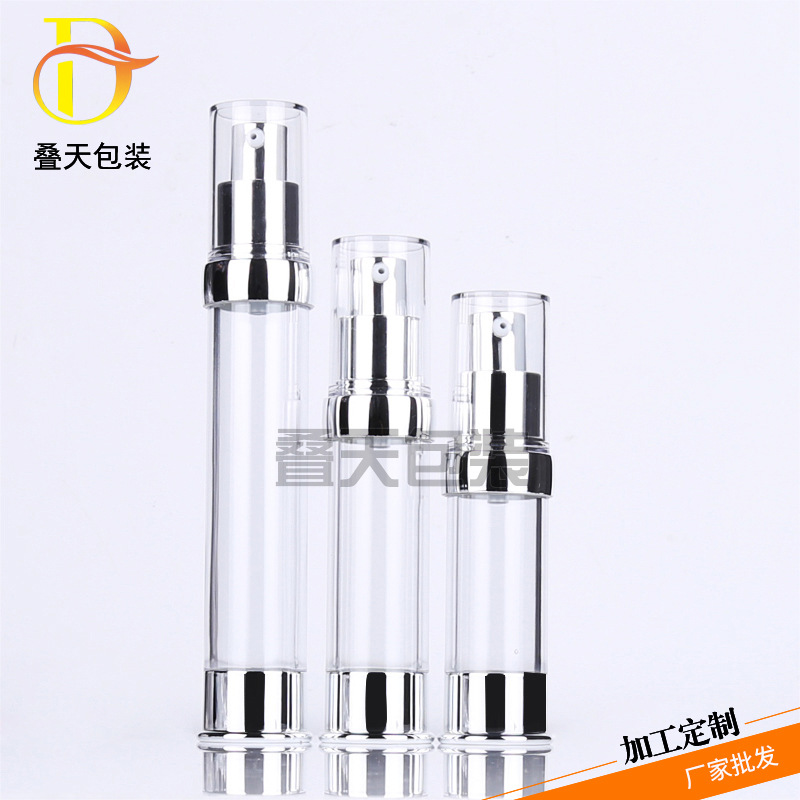

Kozmetik ambalaj alanında, Dışbükey omuz havasız şişe eşsiz kavisli omuz tasarımı, sızdırmazlık performansı ve üst düzey dokusu nedeniyle özler ve ampuller gibi yüksek katma değerli ürünler için kademeli olarak tercih edilen ambalaj haline gelmiştir. Bununla birlikte, bu yenilikçi yapının kalıp gelişimi sürece son derece yüksek talepler getirmektedir. On yıldan fazla bir süredir kozmetik konteynerlerin üretiminde derinden katılan Yuyao Dietian Packaging Co., Ltd. olarak, teknik yağış ve pratik birikim yoluyla aşağıdaki kilit süreç zorluklarını ve çözümlerini özetledik.

1. Karmaşık kavisli yüzey kalıplama: yüksek hassasiyetli ayrılık ve gaz destekli teknoloji

Dışbükey omuz vakum şişesinin kavisli omuz tasarımı temel satış noktasıdır, ancak bu asimetrik kavisli yüzey yapısının enjeksiyon kalıplama işlemi sırasında eşit olmayan soğutma nedeniyle büzülmeye veya deformasyona neden olması çok kolaydır. Bu amaçla, küf gelişimi, ayrılma yüzeyinin geometrik doğruluğunun ± 0.02mm içinde kontrol edilmesini sağlamak için yüksek hassasiyetli beş eksenli işleme teknolojisinin kullanılmasını gerektirir. Aynı zamanda, gaz destekli kalıplama işlemi (gaz destekli kalıplama) yoluyla, enjeksiyon kalıplama işlemi sırasında kalıba yüksek basınçlı azot enjekte edilir, böylece erimiş plastik duvar kalınlığı farklılıklarının neden olduğu yapısal kusurları önlemek için şişe omuz kavisli yüzeyini eşit olarak doldurur.

2. Vakum Sızdırmazlık Sistemi: Çok Bileşenli İşbirlikçi Tasarım ve Mikro Boşluk Kontrolü

Vakum şişesinin temel fonksiyonu, astarın ve şişe gövdesinin kesin eşleşmesine bağlıdır. Kalıp geliştirme, yay dönüş yapısının eşzamanlı tasarımını ve piston sızdırmazlık sisteminin kalıp boşluğunu gerektirir ve bileşenler arasındaki boşluk toleransının ≤0.05mm olmasını sağlar. Bu amaçla, modüler kalıp tasarımı kullanıyoruz, simülasyon yazılımı aracılığıyla bileşen büzülme hızını tahmin ediyoruz ve enjeksiyon kalıplamasından sonra bileşenlerin "sıfır koşma" montajını elde etmek için kalıp içine ince ayar ekleri yerleştiriyoruz.

3. Yüzey işlem süreci: Ayna deşarjı ve nano kaplama teknolojisi

Üst düzey kozmetik ambalajın yüzey kaplamasında katı gereksinimleri vardır. Kalıp boşluğunun yüzeyinde ra≤0.1μm ultra pürüzsüz bir doku oluşturmak için omuz parçasının karmaşık kavisli yüzeyinin ayna deşarj işlemesi (ayna EDM) ile işlenmesi gerekir. Kazanma direncini daha da iyileştirmek için kalıp, nano seviyeli PVD kaplama teknolojisi ile entegre edilebilir, böylece bitmiş şişe hem metalik doku hem de parmak izi önleyici özelliklere sahiptir.

4. Malzeme uyarlanabilirliği: Yüksek sıcaklık mühendisliği plastikleri için hızlı soğutma çözümü

Vakum şişelerinin kimyasal direncini ve sıkıştırma mukavemetini karşılamak için PMMA ve Tritan gibi yüksek şeffaf mühendislik plastikleri sıklıkla kullanılır. Bu tür malzemelerin enjeksiyon kalıplama sıcaklığı 280-320 ° C kadar yüksektir, bu da kalıbın termal deformasyonuna kolayca neden olabilir. Çözümümüz, çift devreli bir soğutma sistemi tasarlamak, kalıp içine sarmal bir bakır tüp gömmek ve soğutma verimliliğini%40 arttırmak için düşük sıcaklıkta su dolaşımı ile işbirliği yapmak ve aşırı sıcaklık farkı nedeniyle malzemenin stres çatlamasını önlemektir.

.jpg)